Gasbeton und Kalksandsten

Gasbeton

Det primære energiforbrug ved fremstilling er til sammenligning med andre produktionsformer meget lavt. Produktionen er affald og spildevandsfri og overskydende gasbetonrester under produktionen kan genanvendes. En meget lav varmeledningsevne og et produkt helt uden sundhedsskadelige stoffer, gør materialet ideelt for et energirigtigt og sundt byggeri. På grund af den samme produktionsteknik og samme miljørigtige fordele, gælder ovenstående også for vores kalksandstensprodukter.

Vi laver gerne et special tilbud.

Vi laver gerne et special tilbud.

Gasbeton overbeviser udover deres byggetekniske egenskaber, også til et bæredygtigt miljø. Råstofferne der benyttes er stort set tilstede i ubegrænset omfang og den ringe mængde af aluminium der tilsættes, er et genbrugsprodukt. For den næsten ubegrænsede holdbarhed af gasbeton gælder desuden at, af 1m³ faste råstoffer kan der udvindes op til 5m³ gasbeton – det er effektiv udnyttelse af resourcerne.

Fremstilling af gasbeton

Kalk, cement, vand og meget fint malet sand er råstofferne i gasbeton. I en blandemaskine bliver råstofferne tilsat vand, og der opstår derigennem en fin tynd væske. Til denne væske bliver tilsat en meget lille mængde aluminiumspasta og endeligt bliver massen hældt i forme. I et alkalisk miljø udvikler aluminiumet vandstofgas – derigennem opstår små gasbobler, der får massen til at hæve. Resultatet er derefter store faste kager (sandkage) der ved hjælp af ståltråd bliver skåret i de ønskede størrelser. I efterfølgende proces følger hærdningen i specielle damptrykskedler (autoklaver) ved 180 – 200 grader under ca. 12 bars tryk. Derefter bliver produktet pakket, og er klar til at blive brugt i byggeriet.

Kalksandsten

Kalksandsten kender målet. Renhed, klarhed, holdbart og stabilt. De klare værdier samt en perfekt pasform, mærkes i det øjeblik man står med stenen i hånden. Med det samme har man indtrykket af den perfektionisme der kendetegner tysk ingeniørkunst. Kalksandsten er stenen der på perfekt vis er idealet for tidsløst, stilsikkert og moderne byggeri.

Fremstilling af Kalksandsten

Udgangspunktet for kalksandsten er kalk og sand, der blandet med hinanden under tilførsel af vand, bliver opløst til kalkhydrat. Herefter føres blandingen videre til næste proces, der sikrer den korrekte fugtighed og gør stenen klar til formning i en automatisk presse. Som ved gasbeton hærdes stenen ligeledes i en autoklave. Efter afkøling er kalksandstenen klar til brug.

Leveringsprogram

Porenbeton & Kalksandstein Produktliste

Gasbeton

Kalksandsten-lille format

Kalksandsten-Ratio Plansten (med hul)

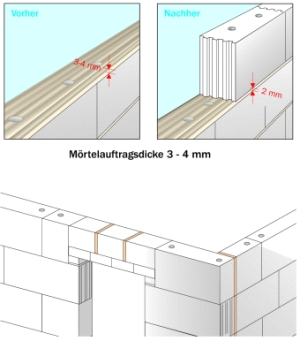

Kalksandsten-mørtel (DBM) forbrug/format

| Længde i mm | Højde i mm | Tykkelse i mm | stk. pr. palle | m² pr. palle | Vægt kg pr. stk. | Mørtelforbrug kg / stk. | |

| Multiplader PPW 4 |

600 600 600 600 600 600 600 600 |

400 400 200 400 400 200 200 200 |

50 75 100 100 125 150 175 200 |

72 48 72 36 30 48 48 36 |

17,28 11,52 8,64 8,64 7,20 5,76 5,76 4,32 |

8,3 12,5 8,3 16,7 20,7 12,4 14,5 16,6 |

0,25 0,35 0,25 0,45 0,55 0,35 0,45 0,50 |

| Plansten PPW 2 |

600 600 600 600 600 |

400 200 200 200 200 |

150 240 300 365 425 |

24 30 30 24 18 |

5,76 3,60 3,60 2,88 2,16 |

18,0 14,4 18,0 21,9 22,5 |

0,65 0,80 0,95 1,10 1,28 |

| Gasbeton, overliggere | 819 1170 1170 1410 1530 17101200 18001170 1410 1710 2110 810 1170 |

190 190 260 260 260 260190 190260 260 260 260 190 260 |

100 100 100 100 100 100125 125150 150 150 150 210 210 |

30 30 30 30 30 3025 2520 20 20 20 12 12 |

KN/m 13,4 13,4 17,4 14,0 12,8 11,212,0 11,228,2 15,2 12,2 9,5 33,7 36,4 |

15 21 28 34 37 4227 5643 51 62 77 32 64 |

Lysvidde i mm 610 970 970 1210 1330 15101000 1600970 1210 1510 1910 610 970 |

| Gasbeton, ikke bærende overliggere |

1250 1250 1800 2100 2500 |

250 250 250 250 250 |

50 24 24 24 24 |

22 29 42 49 58 |

| Længde i mm | Højde i mm | Tykkelse i mm | Vægt kg pr. stk | Trykstyrke N/mm² | RDK kg/dm³ | Antal sten i en pakke |

Sten pr m² | Sten pr m³ | ca. paller pr lastvogn |

|

| KS DF | 240 | 52 | 115 | 2,7 | 20 | 2,0 | 220 | 64 | 557 | 35 |

| KS NF | 240 | 71 | 115 | 3,7 | 20 | 2,0 | 220 | 48 | 418 | 25 |

| KSL 2DF KS 2DF KS 2DF KS 2DF |

240 | 113 | 115 | 4,8 5,4 5,4 5,9 |

12 12 20 20 |

1,6 1,8 1,8 2,0 |

180 180 180 180 |

32 32 32 32 |

279 279 279 279 |

24 21 21 19 |

| KSL 3DF KS 3DF KS 3DF |

240 | 113 | 175 | 6,9 8,1 8,1 |

12 12 20 |

1,6 1,8 1,8 |

108 108 108 |

32 32 32 |

183 183 183 |

28 24 24 |

Kalksandsten-Ratio Plansten (med hul)

| Længde i mm | Højde i mm | Tykkelse i mm | Vægt kg pr. stk. |

Trykstyrke N/mm² | RDK kg/dm³ | Antal sten i en pakke |

Sten pr. m² | Sten pr. m³ | Ca paller pr. lastvogn. |

|

| KSL-R(P) 4DF KS R(P) 4DF KS R(P) 4DF |

248 | 248 | 115 | 10,3 12,5 13,1 |

12 12 20 |

1,6 1,8 2,0 |

80 80 80 |

16 16 16 |

140 140 140 |

25 21 20 |

| KS R(P) 5DF | 248 | 248 | 150 | 17,6 | 20 | 2,0 | 64 | 16 | 107 | 18 |

| KSL-R(P) 6DF KS R(P) 6DF KS R(P) 6DF |

248 | 248 | 175 | 15,1 18,8 19,9 |

12 12 20 |

1,6 1,8 2,0 |

48 48 48 |

16 16 16 |

92 92 92 |

28 23 21 |

| KS R(P) 7DF | 248 | 248 | 200 | 22,8 | 20 | 2,0 | 48 | 16 | 80 | 19 |

| KSL-R(P) 8DF KS R(P) 8DF KS R(P) 8DF |

248 | 248 | 240 | 20,6 25,9 28,2 |

12 12 20 |

1,4 1,8 2,0 |

48 48 48 |

16 16 16 |

67 67 67 |

21 16 15 |

| KS R(P) 5DF KSL-R(P) 10DF KS R(P) 10DF KS R(P) 10DF |

248

248 |

123

248 |

300

300 |

16,2 23,7 32,3 34,2 |

20 12 12 20 |

2,0 1,4 1,8 2,0 |

64 32 32 32 |

32 16 16 16 |

107 54 54 54 |

20 27 20 19 |

| KS R(P) 6DF KSL-R(P) 12DF KS R(P) 12DF KS R(P) 12DF |

248

248 |

123

248 |

365

365 |

20,0 28,7 39,3 41,6 |

20 12 12 20 |

2,0 1,4 1,8 2,0 |

64 32 32 32 |

32 16 16 16 |

88 44 44 44 |

16 22 16 15 |

Kalksandsten mørtel (DBM) forbrug/format

| Sortiment | Længde i mm | Bredde i mm | Højde i mm | Antal sten / m³ | Mørtel ca. kg / m³ |

| 4 DF | 248 | 115 | 248 | 140 | 15,00 |

| 5 DF | 248 | 150 | 248 | 107 | 15,00 |

| 6 DF | 248 | 175 | 248 | 92 | 15,00 |

| 7 DF | 248 | 200 | 248 | 80 | 15,00 |

| 8 DF | 248 | 240 | 248 | 67 | 15,00 |

| 10 DF | 248 | 300 | 248 | 54 | 15,00 |

| 5 DF | 248 | 300 | 123 | 107 | 30,00 |

| 12 DF | 248 | 365 | 248 | 44 | 15,00 |

| 6 DF | 248 | 365 | 123 | 88 | 30,00 |

De opgivne værdier er gennemsnitsforbrug ved brug af mørtelslæde, afhængig af arbejdsmetode, må et normalt spild indregnes.

Værdierne er gældende for mørtel med tilhørende tandspartel/mørtelslæde (DIN 1053 indtil 1,0 mm i særlige tilfælde over 1,0mm) ved andre arbejdsmetoder må der påregnes et merforbrug på omkring 35%.